6 consejos de mecanizado de alta velocidad para fresar aluminio

Tiempo de lanzamiento:

2024-09-13

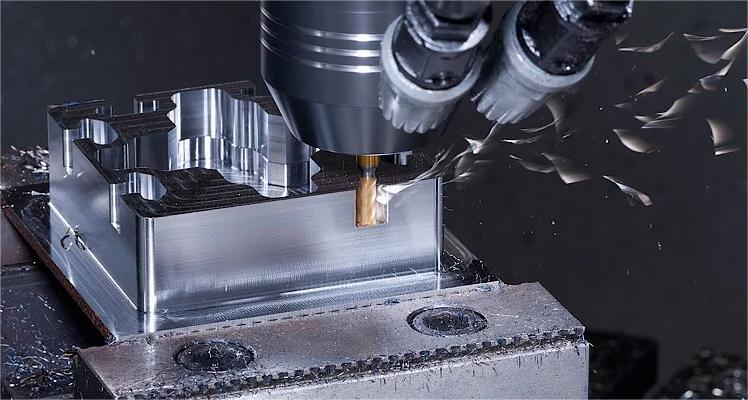

La industria moderna necesita piezas hechas muy rápido. Los prototipos rápidos o las piezas personalizadas exigen aumentar cada mes. Los clientes quieren que sus pedidos sean más rápidos y necesitan que los componentes tengan más precisión que antes. Una de las aleaciones más extendidas para la producción moderna es el aluminio, aparentemente el mejor material que puede haber. Es ligero, fuerte, duradero y resistente a la corrosión. Es por eso que las nuevas estrategias de fresado de aluminio se desarrollan rápidamente.

Uno de los métodos modernos de fresado de aluminio CNC exitosos se llama mecanizado de alta velocidad. La principal diferencia en comparación con el fresado convencional es que las velocidades de fresado de alta velocidad son considerablemente más altas, y con ellas, los maquinistas pueden aumentar los avances de corte. Como resultado, el aluminio fresado HSM es muy ventajoso en una serie de formas inesperadas. Esto es lo que ganará al elegir estrategias HSM para el aluminio en lugar de utilizar el fresado convencional.

La eficiencia es mucho mayor

Al aumentar la velocidad de corte hasta 3 veces más rápido que el fresado de aluminio convencional, es posible aumentar las alimentaciones hasta 2 veces (en los casos de aleaciones de aluminio más blandas). Hasta donde sabemos, las alimentaciones de mecanizado son los parámetros que definen la productividad de todo el proceso de fresado. Dicho esto, la eficiencia de mecanizado de alta velocidad puede compararse mucho con el fresado convencional. La maquinabilidad del aluminio permite aumentar las velocidades de revolución del husillo hasta 18000 rpm y más, lo que hace que las tasas de eliminación de material sean aterradoras.

Tales tasas de eliminación de material hacen que los servicios de mecanizado de aluminio que utilizan estrategias HSM para aluminio sean una oferta muy lucrativa para las industrias automotriz y aeroespacial. En el primer caso, los prototipos automotrices requieren una gran cantidad de eliminación de material con preferiblemente tan pocas configuraciones de fresado como sea posible. En el segundo caso, hay muchas partes largas y grandes que tienen bolsillos profundos (deben ser livianos, por lo que en su mayoría se mecanizan hasta un conjunto de costillas que se cruzan) y paredes delgadas, además, las aleaciones de aluminio son lo que los aviones y cohetes consisten en hasta un 80%.

La temperatura del corte

Se ha demostrado que la temperatura del corte cambia con el aumento de la velocidad. Al principio, a medida que la velocidad crece, también lo hace la temperatura. Sin embargo, a medida que avanzamos, la temperatura comienza a bajar drásticamente hasta que, en algún momento, deja de importar. El aumento de la velocidad de corte solo reducirá la temperatura en un grado pequeño. Esta transición es lo que significa HSM. Por ejemplo, cuando se muele aluminio a 300-500 m/min, las temperaturas pueden alcanzar 600-800 grados. Sin embargo, si aumentamos la velocidad hasta 1200, la temperatura baja a menos de 200 grados, y es apenas 150 grados a 1800 m/min. A partir de ese punto, cortar más rápido no tiene sentido.

Solo considere, ¡unos meros 150-200 grados! No hay cambio de propiedad del material en el área del corte debido al procesamiento térmico local, no hay aumento de grano de metal y demandas mucho más pequeñas para el enfriamiento. Una buena ventaja, diría yo.

Herramientas Live Longer

Puede parecer extraño porque la velocidad del corte es mayor y, por lo tanto, el desgaste de la herramienta también debe serlo, pero si comparamos la cantidad de material que se corta con las herramientas de corte de aluminio en HSM con fresado convencional en lugar de la vida útil de la herramienta en minutos, Veremos que la diferencia es evidente y habla en el favor de aluminio de fresado de alta velocidad. ¿Cuál es la razón de una vida útil prolongada de la herramienta? Primero, la temperatura de corte es menor y eso significa que la resistencia del material de la herramienta es mayor. Luego, el ancho del chip durante el fresado a alta velocidad es mucho menor (la herramienta gira más rápido y logra cortar un chip más delgado incluso a pesar del aumento de las alimentaciones).

Además, al mecanizar aluminio, uno de los principales problemas es que es tan suave que se adhiere a los bordes de corte de la herramienta durante el procesamiento. Esto reduce la nitidez de la herramienta y aumenta las fuerzas de corte, por lo tanto, disminuye la vida útil de la herramienta. Pero eso no sucede a altas velocidades. El aluminio sólo se va.

La precisión del aluminio de fresado de alta velocidad

Todos pensamos que las alimentaciones más altas hacen que el acabado de la superficie de aluminio sea más bajo porque el filo de la herramienta viaja más lejos mientras la herramienta puede hacer un giro y cortarlo. Generalmente, esto da como resultado un chip más ancho, una mayor fuerza de corte y un peor acabado superficial. Sin embargo, en HSM a pesar de que la alimentación es grande, la velocidad de la herramienta es mayor, por lo que la viruta es realmente más delgada que en el fresado convencional. Además, la vibración es menor debido a una menor fuerza de corte.

Ángulo de compromiso constante de la herramienta

Uno de los problemas principales cuando se fresan cavidades de piezas con fresas de extremo se refiere a los ángulos de bolsillo de fabricación. La fresa debe girar 90 grados para producir el bolsillo y en ese momento, el material que tiene que cortar se duplica (desde ambos lados del bolsillo). Esto da como resultado un aumento local en la fuerza de corte y es muy malo para la vida útil de la herramienta y la precisión de la pieza. Sin embargo, el fresado de aluminio HSM tiene una serie de estrategias de generación de trayectoria de herramienta predeterminadas que incluyen un ángulo de acoplamiento de herramienta constante. Eso significa que la herramienta se acerca gradualmente al ángulo mientras mecaniza todo el material a su alrededor en una trayectoria circular. De esa manera, la fuerza de corte permanece constante y también lo hace la precisión. Además, la vida útil de la herramienta se prolonga.

Uso de refrigerante

Algunas estrategias de HSM para el mecanizado de aluminio no utilizan refrigerantes en absoluto. Quiero decir, el mecanizado a 200 grados apenas requiere enfriamiento tanto del material como del cortador. Sin embargo, algunas operaciones extremadamente precisas todavía usan refrigerantes para aumentar la calidad de la pieza, pero la cantidad de refrigerante es mucho menor en comparación con el mecanizado convencional. Algunos procesos de fresado de alta velocidad de aluminio utilizan la llamada lubricación de cantidad mínima. La cantidad de refrigerante administrado es suficiente para hacer una película delgada que reduce la fricción y ofrece algo de enfriamiento.

Por lo tanto, es bastante evidente que el fresado de aluminio de alta velocidad es una forma innovadora y productiva de fabricar piezas personalizadas, prototipos, lotes pequeños y otros conjuntos hechos de aleaciones de aluminio. Con el mecanizado de alta velocidad, obtendrá mejores precios y pasará menos tiempo esperando que se cumpla su pedido.

More News

2025/08/29

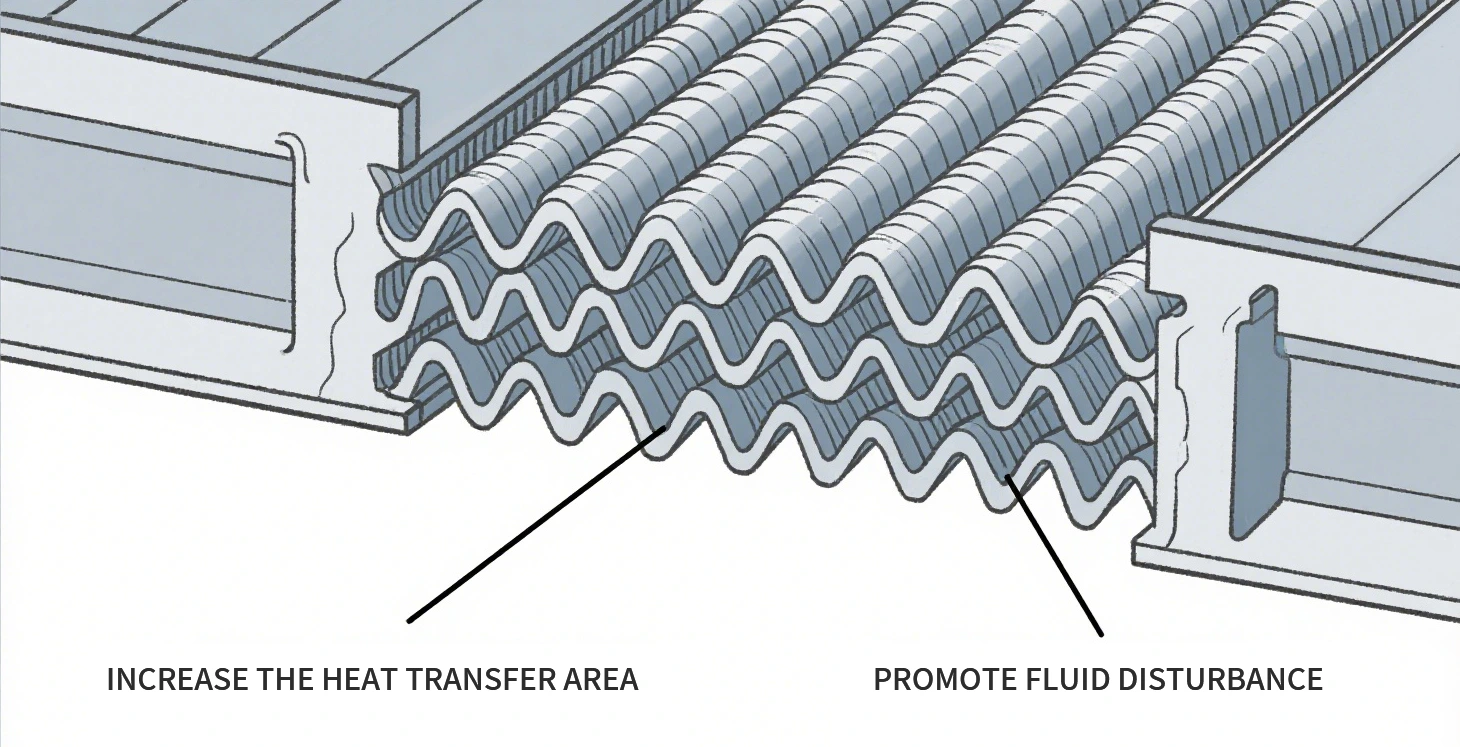

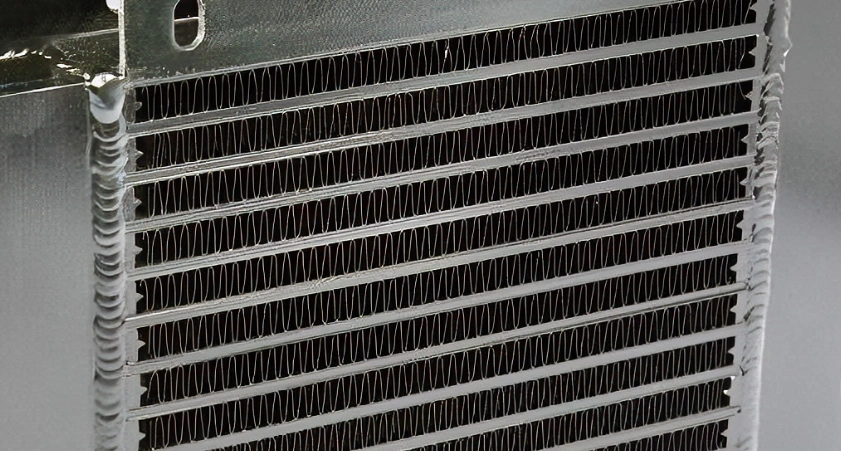

Descubra cómo los intercambiadores de calor de aletas planas pueden mejorar significativamente la eficiencia térmica en los procesos químicos. Conozca sus principios de funcionamiento, ventajas estructurales y aplicaciones industriales.

2025/07/30

Descubra cómo los intercambiadores de calor de placa-aleta mejoran la transferencia de calor en los sistemas de gas industriales, ofreciendo alta eficiencia, diseño compacto y un rendimiento térmico fiable.

2025/06/27

Aprenda cómo los intercambiadores de calor de placa-aleta mejoran la gestión del calor en el petróleo y el gas al aumentar la eficiencia, ahorrar espacio y garantizar un procesamiento seguro de GNL.