Resumen de soldadura fuerte al vacío

Tiempo de lanzamiento:

2023-03-17

La soldadura fuerte al vacío es una técnica de unión de materiales que ofrece ventajas significativas: uniones de soldadura fuerte extremadamente limpias, superiores y sin fundente de alta integridad y resistencia. El proceso puede ser costoso porque debe realizarse dentro de un recipiente con cámara de vacío. La uniformidad de la temperatura se mantiene en la pieza de trabajo cuando se calienta en vacío, lo que reduce en gran medida las tensiones residuales debidas a los ciclos lentos de calentamiento y enfriamiento. Esto, a su vez, puede mejorar significativamente las propiedades térmicas y mecánicas del material, proporcionando así capacidades únicas de tratamiento térmico. Una de esas capacidades es el tratamiento térmico o el endurecimiento por envejecimiento de la pieza de trabajo mientras se realiza un proceso de unión de metales, todo en un ciclo térmico de un solo horno.

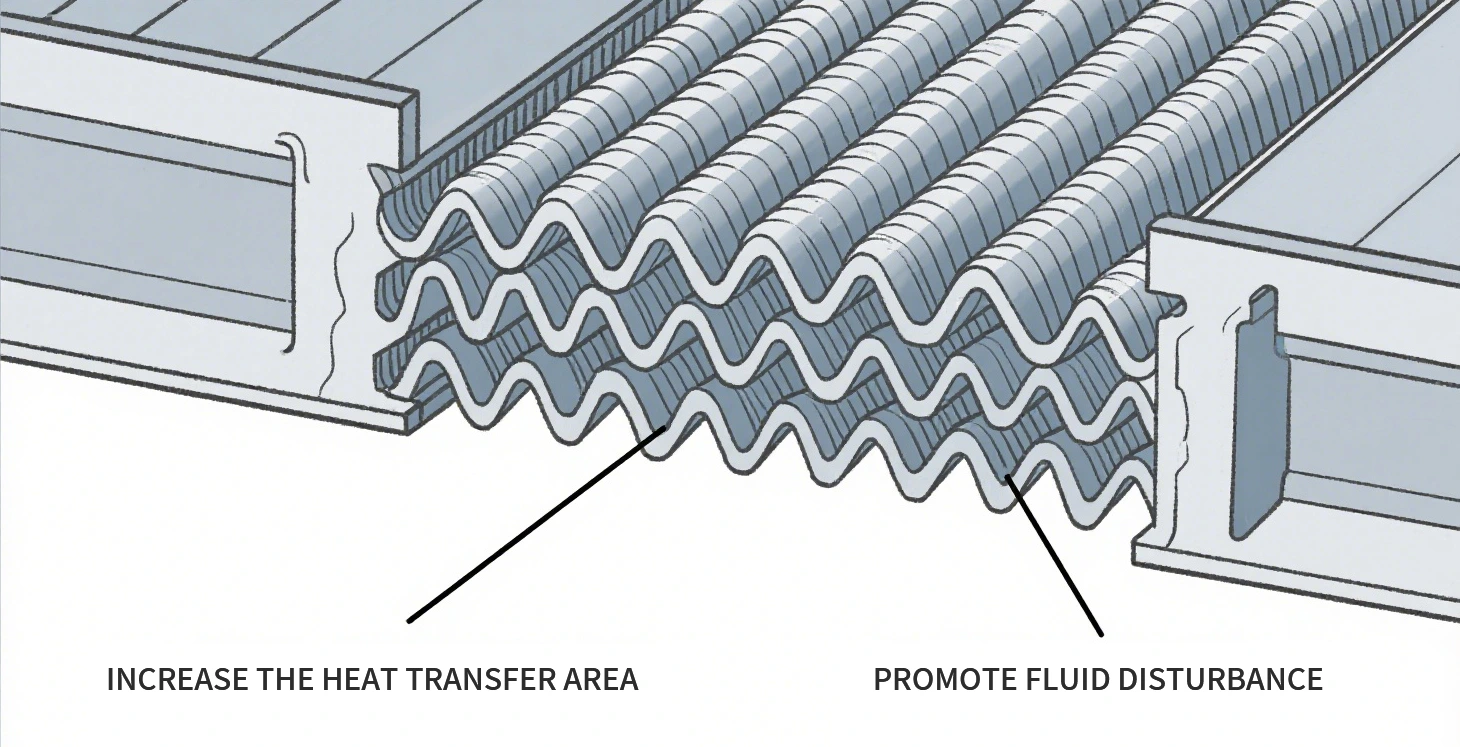

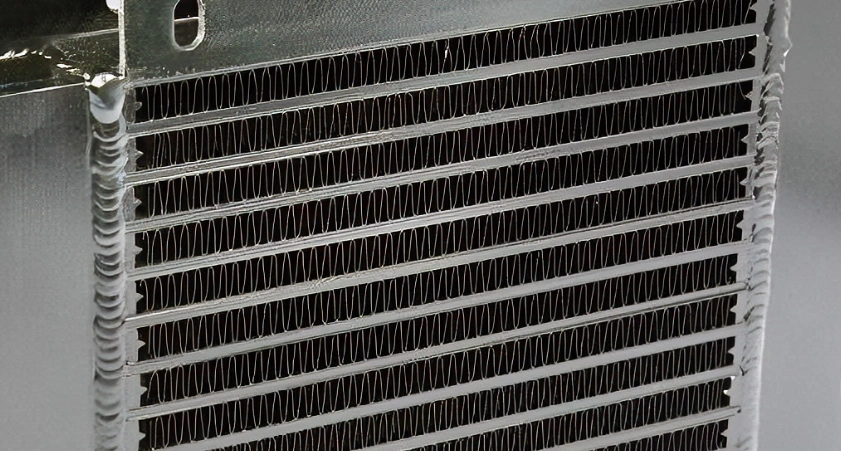

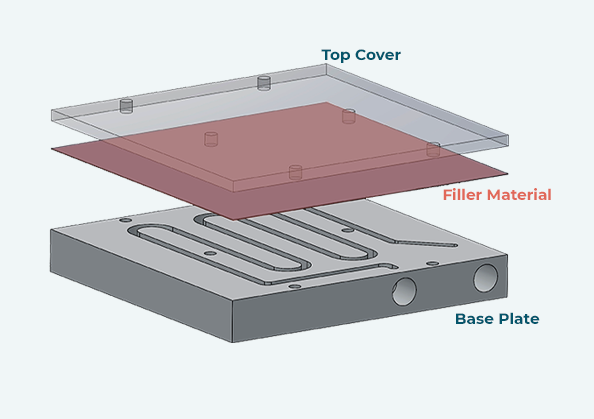

Los productos que se sueldan al vacío con mayor frecuencia incluyen placas frías de aluminio, intercambiadores de calor de placas y aletas e intercambiadores de calor de tubo plano.

La soldadura fuerte al vacío a menudo se realiza en un horno; esto significa que se pueden realizar varias uniones a la vez porque toda la pieza alcanza la temperatura de soldadura fuerte. El calor se transfiere mediante radiación, ya que muchos otros métodos no se pueden utilizar en el vacío.

La soldadura fuerte al vacío es la soldadura fuerte en un horno utilizando una atmósfera de vacío. La soldadura fuerte se define ampliamente como un grupo de procesos de unión que ocurren por encima de los 400 °C (840 °F) y por debajo del punto de fusión del metal base.

Beneficios de la soldadura fuerte al vacío

Sin oxidación eliminando la necesidad de fundente

Sin lavado posterior a la soldadura fuerte; Juntas absolutamente limpias y sin inclusiones garantizadas

Tensión residual y distorsión minimizadas

Sin zonas afectadas por el calor que podrían causar problemas

Permite realizar ciertas operaciones de tratamiento térmico en el mismo ciclo para ahorrar tiempo y dinero

CÓMO FUNCIONA LA SOLDADURA AL VACÍO

La soldadura fuerte es un método para unir dos o más metales fundiendo un metal de aporte o la aleación de soldadura fuerte.

Cuando se utilizan aleaciones en lugar de un metal puro para el proceso en un horno de vacío, no contienen fundentes, por lo que no es necesario eliminar la escoria por métodos mecánicos y la soldadura aparece limpia. La aleación no debe incluir elementos que puedan sublimarse o evaporarse, ya que no se conseguirán las características de unión deseadas y se podría contaminar el horno.

En general, las aleaciones no se fusionan a una temperatura bien definida como lo hacen los metales puros, sino dentro de un rango. Cuando sea posible, por lo tanto, se deben buscar aleaciones eutécticas. Estos tienen un comportamiento similar a los metales puros, donde los elementos sólidos y líquidos coexisten solo a la temperatura eutéctica.

Hay un número significativo de metales de aporte disponibles para soldadura fuerte al vacío. En algunas aleaciones, generalmente con usos a alta temperatura, todavía se da en muchos casos una situación de presencia de una fase “solidus” y “liquidus” a una sola temperatura, compuesta por más de dos formas de metal. Otras aleaciones, comúnmente utilizadas en hornos de vacío, muestran sin embargo una amplia fase intermedia “solidus-liquidus” con un aumento de temperatura entre las dos fases importantes. En este caso el tiempo para una fusión completa aumenta al realizarse a una temperatura superior, que será la temperatura del proceso de soldadura fuerte.

POR QUÉ SOLDAR EN UN HORNO DE VACÍO

El horno de vacío puede garantizar que se alcance la temperatura de fusión con extrema precisión y sin excesos. También tenga en cuenta que los problemas de resistencia a la oxidación y corrosión de la propia aleación se vuelven despreciables en el horno de vacío.

Para que la soldadura fuerte tenga éxito, el relleno debe fundirse (ya sea en forma de pasta o como alambre o cinta metálica) a su propia temperatura de fusión específica y no a una temperatura superior. Esto evita principalmente que el líquido esté a una temperatura a la que su tensión superficial sería menor, y por tanto humedezca una mayor superficie, quedando la junta sin el correcto relleno. El líquido debe esparcirse precisamente dentro de la cavidad de unión entre los metales, creando una capa intermedia.

La acción capilar asegura que la aleación penetre en los espacios de la junta en su estado líquido. Estos se crean mediante procesamiento mecánico, exactamente donde se requiere la unión. Se requiere procesamiento mecánico para obtener las tolerancias correctas en los elementos de la junta y debe determinar la dimensión exacta del lecho para la unión. El espacio debe crearse para evitar tolerancias demasiado restrictivas, en cuyo caso la unión podría ser difícil de llenar y, en el otro extremo del espectro, una junta débil resultaría de una tolerancia demasiado grande, potencialmente con espacios o porosidad. De hecho, la aleación se estira en el interior de las superficies a unir a la temperatura de humectabilidad, contra la fuerza de la gravedad.

Se requiere una aleación con una temperatura de fusión alejada de la temperatura de fusión de los metales a unir, pero al mismo tiempo con características mecánicas adecuadas para la unión. Además, para lograr uniones soldadas perfectas, la superficie de unión debe estar limpia, sin rastros de aceites o grasas de procesamiento, para que tenga una buena humectabilidad.

La soldadura fuerte es simple y fácil en un horno de vacío. Debido a la naturaleza del vacío, el calor se distribuye uniformemente y la producción de piezas es uniforme. Pero veamos más en detalle las características específicas de un horno de vacío para soldadura fuerte.

More News

2025/11/04

Descubre cómo los intercambiadores de calor de placas soldadas recuperan eficientemente el calor residual industrial, reduciendo costos energéticos y apoyando procesos de fabricación sostenibles.

2025/08/29

Descubra cómo los intercambiadores de calor de aletas planas pueden mejorar significativamente la eficiencia térmica en los procesos químicos. Conozca sus principios de funcionamiento, ventajas estructurales y aplicaciones industriales.

2025/07/30

Descubra cómo los intercambiadores de calor de placa-aleta mejoran la transferencia de calor en los sistemas de gas industriales, ofreciendo alta eficiencia, diseño compacto y un rendimiento térmico fiable.